| 钻井泥浆膨润土的实验与研究 |

|---|

| 发布时间:2019-04-16 点击:-次 |

钻井膨润土的实验和研究

膨润土是一种以蒙脱石为主的粘土。蒙脱石是由两层Si-O四面体中夹一层Al-(O,OH)八面体为构造单元组成的层状硅酸盐矿物。其结构有两个特点[1] :①晶层间靠范德华力联结,这种作用力较弱;②四面体中部分Si4+ 可被Al3+ 取代,八面体中的Al可被Fe、Mg、Zn等离子取代,使晶层平面上带负电。前者使水分子易于进入晶胞层间发生膨胀;后者使粘土颗粒表面能自发地吸附反电荷离子(阳离子)形成络合物或有机、无机复合物。当膨润土分散于水中时,由于表面吸附的阳离子在溶液主体中的浓度较低,它们有自晶层表面向外扩散的趋势;另一方面,它们又受带电晶层的静电吸引。这两个相反趋向的结果,使粘粒晶层外表面形成扩散双电层,并呈大气状分布[2] ,堆叠晶层间的阳离子则限制在面对面晶层表面中间的狭窄间隔内。

由于膨润土特定的层状结构,使其具有较大的比表面积,因此具有较强的吸附性,同时由于有亲水基团OH-的存在,在水溶液中具有优良的分散性、悬浮性及粘结性,在一定浓度范围内,表现出优良的触变性[3] 。即在有外加搅拌时,悬浊液表现为流动性很好的溶胶液,停止搅拌后会自行排列成立体网状结构的凝胶,而不发生沉降和水析离。这种特性,特别适于配制钻井泥浆。

无论石油钻井、还是地质勘探钻井,都大量用膨润土为主要原料配制钻井泥浆,用以保护井壁、上返岩屑、冷却钻头等。膨润土是钻井泥浆的基本材料,世界上钻井年用量约150万t,我国为15~20万t[5] ,由于我国石油工业的发展对钻井液用膨润土需求量逐年增加,目前,国内高品位钻井液用膨润土产量远远供不应求,膨润土在石油钻井方面应用前景广阔[6] 。

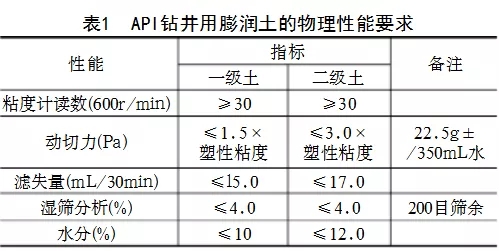

膨润土提供泥浆以基础性能,因此,膨润土质量的好坏,直接影响其他化学处理剂的性能发挥和消耗量,更影响井内安全和钻进速度。国外对钻井用膨润土给予极大的重视,几乎全部应用优质的膨润土,并已规范化,国际通用API(美国石油学会)和OCMA(欧洲石油公司材料协会)两个标准。符合API或OCMA标准的产品,才能进入商品市场。API标准较OCMA标准要高,满足API标准,同时也就满足了OCMA标准。API标准如表1所示[7] 。

2 原矿物质组成与性能

2.1 矿物组成及结构特点

试验所用矿石样品采自湖北鄂州某矿,该矿产于安山岩系中,是由珍珠岩蚀变而成的钙基膨润土,原矿通过显微镜观察,同时结合XRD分析可知:蒙脱石晶层间距d (001)为1.472 5nm,属较典型钙基膨润土。原矿矿物组成(%)为:蒙脱石85,石英2,斜长石4,黑云母5,赤(褐,磁)铁矿3,其他<1。矿石为土状结构,松散的块状构造,矿石有滑感,蜡状光泽,质地细腻,容易破碎。2.2 化学成分 矿石的化学成分分析结果(%)为:SiO262.63,Al2O316.31,TFe2O32.55,MgO3.95,CaO2.06,Na2O0.46,K2O0.73,TiO20.54,P2O50.04,MnO0.09,S0.01,烧失量10.45。可以看出,矿样的CaO与MgO含量均高于Na2O和K2O,呈现钙基膨润土的特征。

2.3 原矿物化性能

通过分析原矿的吸蓝量、胶质价、膨胀容等性能,可以判断矿样蒙脱石含量和属型,测试原矿的粘度计读数(600r/min)和滤失量,为确定膨润土的加工方式提供依据。矿样各性能指标测试结果见表2

由表2可知,无论是粘度计读数还是滤失量,原矿都处于较低水平,为提高该矿泥浆性能,使用前必须进行钠化改性处理。

3 试验过程 原矿技术指标不能达到钻井液用膨润土标准,不能直接配制生产钻井泥浆。我们考虑通过两种途径提高膨润土钻井液指标:①通过钠化改性,增加膨润土中可交换阳离子的数量,以使原土溶于水后增加亲水基团数目,从而有效提高粘结性;②加入某种或多种增效剂来改变原土的品质,以达到指标要求。

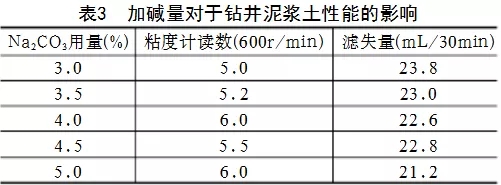

试验步骤如下:先通过手选除去岩石碎屑及大颗粒的石块,再晾晒破碎至15mm以下,含水15%左右,采用加干碱方式加碱3.0%~5.0%,加水24%左右,对辊挤压次数为3次,对辊间距<3mm进行钠化改性[8] ,分别在钠化改性同时及其后加入苛性钠、高分子聚合物进行增效,最后经过烘干、磨粉等步骤制得成品。3.1 钠化改性 采用差速对辊挤压设备对试样进行钠化改性,通过一定时间的挤压可以使膨润土得到良好的改性,在挤压过程中,不但有较大的挤压应力,而且可使层状蒙脱石受两个辊子较大的剪切力而剥片,大大提高钠化效果[9]。另外,差速对辊还具有使湿膨润土泥饼少沾辊的优点。 本次试验条件为:水分为24%左右,挤压次数为3次,对辊间距<3mm。本试验只对加碱量因素进行考察,以确定钠化改性对于钻井泥浆土性能提高的可行性。测试结果见表3。

由表3可知,随Na2CO3用量的增加,粘度计读数有一定的变化,滤失量也随着降低,但是变化幅度不大,不能达到钻井泥浆土的标准要求。综合上述结果,最佳碱量的选择确定为4.0%。鉴于以上结果,考虑采用第二种方案,即加入一定量的增效剂,以提高钻井泥浆用膨润土性能。

3.2 增效剂对钻井泥浆土性能的影响

膨润土对增效剂有选择性,增效剂对化学组成不同的膨润土所起增粘、降滤失作用不尽相同;有的降粘,有的降滤失,有的同时增粘降滤失,有的不起作用[10] 。对于适宜的增效剂而言,随增效剂加量增多,所起增粘降滤失的作用增强。在使用单一增效剂而泥浆性能不达标时,可考虑使用两种及以上增效剂。

滤失量大,则石油钻井时井壁易脱落、坍塌,井径缩小,甚至形成阻卡等复杂的井下情况,从而提高钻井成本。此外,还会污染地层,为采油作业留下后患。高分子降滤失剂作用有两种形式[7] :一是高分子物质遇水产生溶胀作用,堵塞孔隙,如预胶化淀粉在水中形成的凝胶状物,羧甲基纤维素钠盐、羧甲基淀粉和其他能蜷曲的大分子水化后也能形成大分子堵塞性颗粒;二是吸附在粘土上的大分子在泥饼空隙中伸展,形成网络,阻挡了水的通过。降滤失剂高分子本身的堵塞作用使泥饼更加密实,有效地降低了泥饼的渗透率,从而降低了钻井泥浆用膨润土的滤失量。

在最佳钠化改性条件下,经过大量试验研究,确定在膨润土中加入两种增效剂:苛性钠与高分子聚合物X。 3.2.1 原矿钠化阶段增效剂影响 将增效剂加在钠化改性阶段,与碱同时对于膨润土进行钠化增效改性,样品测试结果见表4。

由表4可以看出,当只添加单一增效剂高分子聚合物时,滤失量有一定的下降,但是下降幅度不明显,同样,粘度计读数也不能达到钻井泥浆用膨润土的指标要求。可能是由于增效剂在原矿钠化阶段,由于碱及水的影响,分散不够均匀,高分子聚合物遇水呈不分散的絮凝态,在整个对辊钠化过程中,不能充分发挥其应有的效果。也可能由于在钠化后涉及烘干粉磨步骤,高分子聚合物不耐温,长时间或高温度的操作影响了增效剂的效果。

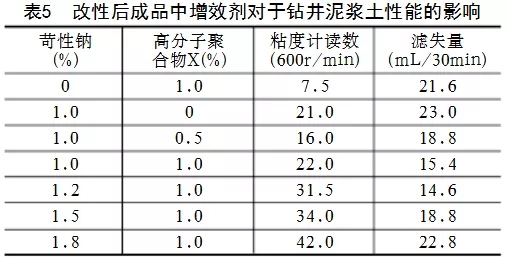

3.2.2 改性后成品中增效剂的影响 鉴于以上试验结果,我们改变思路,将增效剂加在改性后成品中进行试验研究,测试结果见表5。

对表4、表5结果,可以很明显看出,增效剂加在改性后成品中,造浆效果有明显的改善,随着苛性钠添加量的增加,样品粘度迅速上升,因为当有钠盐存在时,加入苛性钠,电离出的OH- 离子吸附在粘颗粒边缘断面上,使得边缘断面电性反转呈负电性,可以吸附更多的Na+ 离子,这样增厚了晶层表面的双电层,即增强了分散,因而表现为粘度上升。 表5结果显示,滤失量也随之下降,这是由于高分子聚合物在粘土表面吸附的结果,给粘土颗粒带来吸附水化层,使得粘土颗粒不易相互接触而粘结。当高分子聚合物的浓度达到一定值后,每个吸附有粘土细颗粒的大分子链还通过细粘土颗粒之间的桥接,形成布满整个体系的网状结构,起到稳定空间位置的作用。

随着苛性钠的增加,粘度上升,但滤失量也有一定的上升,当两种增效剂配比达到1.2∶1.0时,粘度与滤失量均可以达到API标准的要求,满足钻井液用膨润土一级土指标。同时考虑成本,我们选择两种增效剂的添加比例为1.2∶1.0。4 结论 (1) 湖北鄂州膨润土用于生产钻井泥浆土的最佳工艺为:钠化剂Na2CO3加入量为4.0%,水分为24%,差速对辊挤压3次,辊间距<3mm,制得改性成品后加入增效剂苛性钠1.2%,高分子聚合物1.0%,可生产出优质钻井泥浆用膨润土。

(2) 湖北膨润土层电荷较高,在原矿钠化阶段添加增效剂后,钻井泥浆性能明显劣于改性后添加,而且,静置一定时间段后容易出现分层现象,说明,湖北膨润土要想达到较好的造浆效果,增效剂宜添加在改性成品中,若加在烘干后,宜在粉磨前添加于物料。